опыт внедрения системы

бережливого производства

Из материала вы узнаете:

- Что такое система «бережливого производства» и каких результатов можно достичь с ее помощью.

- Как и с чего начать внедрение кайдзен на сельхозпредприятии.

- Как система помогает повысить производительность труда и стоимость человеко-часа.

- Как можно выявить и устранить потери в производстве.

- Какой должна быть эффективная система мотивации сотрудников.

New Holland на уборке

— Эта история началась в 2010 году. Меня всегда не устраивала организация производства, которая существует в сельском хозяйстве, поэтому, когда я, ожидая свой рейс в аэропорту, увидел книгу Джеффри К. Лайкера «Дао Toyota» («Путь «Тойоты»), то решил ее купить. Прочитать сразу не удалось, но позже, взяв ее в отпуск, я за две недели проштудировал книгу с маркером от корки до корки. На последней странице увидел номер телефона, позвонил по нему, а 9 ноября 2010 года уже был в Москве на российском форуме по бережливому производству. С этого все и началось. Первый тренинг в хозяйстве прошел в марте 2011 года: к нам приехал тренер-консультант, и мы на уровне главных специалистов и сотрудников среднего звена проходили обучение в течение недели.

— Кто проводил у вас тренинги?

— Компания «Оргпром» из Екатеринбурга, которая с 2004 года занимается этими вопросами, но сейчас таких компаний уже довольно много. Кроме того, мы много ездили по предприятиям, где выстраивается производственная система, по принципам бережливого производства, были в Самаре на четырех заводах, в Санкт-Петербурге на Октябрьской железной дороге, на Московском машиностроительном заводе «Вперёд» и Демиховском машиностроительном заводе. Но научиться применению системы именно в сельском хозяйстве ни в России, ни за границей было невозможно. Поэтому сначала мы набивали шишки, двигались методом проб и ошибок.

— После этого жизнь начала кардинально меняться. Теперь мы практически не пользуемся кредитами, берем технику в лизинг, на все остальное тратим только свои деньги. Раньше финансирования на запланированные покупки и капремонт не хватало, а когда начали заниматься организацией труда и процессов, то деньги стали находиться, объемы освоения средств увеличились, причем в 5–10 раз. С этого времени в хозяйстве началось активное строительство, приобретение и замена оборудования и техники, и все это идет в плановом режиме. Мы выстроили для себя программу, параллельно начали заниматься процессом развития людей, стали строить жилье для сотрудников.

— Деньги появляются за счет увеличения производительности труда, снижения потерь, увеличения объемов производимой продукции, повышения ее качества. Молоко у нас сейчас стабильно идет высшим сортом. Мы расширяемся, увеличиваем поголовье и посевные площади. Но самое главное не это. Многие не видят, что деньги берутся не только от продаж, но и от сокращения времени на выполнение работ и снижения потерь. Наши сотрудники сейчас работают меньше по времени, но стоимость человека-часа стала намного выше. Если взять показатели по нашему району, то практически по всем специальностям стоимость одного человеко-часа в нашем хозяйстве в два раза выше, чем у других, при этом наши сотрудники меньше работают, но эффективнее, то есть у нас выше производительность труда.

— Сейчас в хозяйстве 2500 голов КРС, из них 1020 коров. Основное наше направление —молочное, но сейчас развиваем и мясное. Раньше о плановом откорме быков не было и речи, мы их продавали сразу после рождения, а теперь сами откармливаем и сдаем на мясокомбинат. Начинали с 20 голов в месяц, а сейчас доходит до 50–60 голов. При бережливом производстве и плановом ведении хозяйства производство мяса стало выгодным.

— Как в вашем хозяйстве внедрялось бережливое производство?

— Нужно сказать, что это постоянная работа, которая продолжается и сейчас. Когда мы прошли этап тренингов, то начали использовать на производстве недельные целевые программы с картированием производственного процесса на разных уровнях, проводили их несколько раз, занимались проектами, направленными на решение конкретных проблем. В частности, было два проекта по качеству молока и два проекта по системе 5С.

— Для чего применяется система 5С?

— Система 5С —это рационализация рабочего места, включающая в себя сортировку, соблюдение порядка, уборку, стандартизацию и поддержание порядка. Эта система избавления от всего лишнего и ненужного, в итоге снижающая себестоимость продукции. Это, конечно, не основное в бережливом производстве, но порядок должен быть, а если его нет, то с остальным не стоит и работать.

— Что такое картирование, как и для чего оно проводится?

— Нужно хорошо представлять производственный процесс, например, производства молока, а для этого его нужно разбить на составляющие, то есть на этапы. Например: заготовка кормов, кормление, поение, доение коров и т. д. Эти составляющие полностью раскладываются на детали, делается их хронометраж, на основании этого строится карта процесса, на которой разные потери обозначаются условными знаками и цветами. На карте наглядно видны узкие места процесса, время простоев и из-за чего они происходят. То есть мы видим, что происходит на самом деле, а потом решаем, что нам нужно получить в итоге. Для этого мы составляем план мероприятий по переходу из первоначального состояния в то, которое нам требуется, прописываем сроки исполнения и ответственных. После проведения этих мероприятий время на выполнение работ сокращается на порядок.

— Что вы подразумеваете под потерями?

— Это любая деятельность, которая потребляет ресурсы, ничего не создавая. Существует 8 видов основных потерь —это перепроизводство, ожидание принятия решений, транспортировка, не являющаяся необходимой, излишние операции, запасы сверх необходимости, исправление ошибок, лишние движения и интеллектуальные потери. Для России характерны в основном потери времени, простои, запасы и отсутствие порядка на рабочих местах.

Самым большим нашим достижением я считаю сокращение времени выполнения работы настолько, что наши механизаторы могут даже летом уходить в отпуск и при этом успевают выполнять все задания. На предприятии с 2015 года установлена пятидневная рабочая неделя, и в отпуск сотрудники ходят в обязательном порядке, что для сельского хозяйства редкость. Существует реально работающий график отпусков, к которому привязаны отпускные. При выполнении ряда условий к ним начисляются коэффициент и доплаты за стаж. В сумме сотрудник, идущий в отпуск, может получить порядка трех окладов. Поэтому график соблюдают все, а при необходимости пишут заявление о переносе отпуска. Но сейчас я даже перестал такие заявления подписывать, потому что нужно учиться правильному планированию не только на производстве, но и в быту.

в работе.

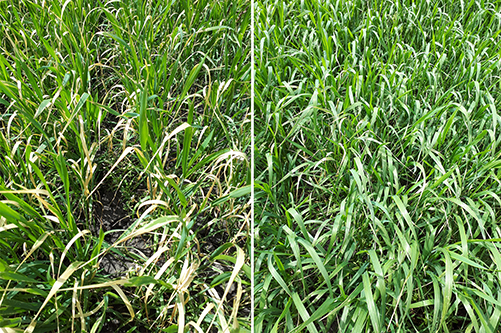

Было.

Стало.

— Мы вовлекаем людей в производственный процесс, и они уже становятся в нем не слепыми исполнителями, а его участниками, и в зависимости от своего участия получают заработную плату. Исходя из процесса составляется штатное расписание, должностные инструкции и обязанности, формируется фонд оплаты труда. На большинстве российских сельхозпредприятий штатное расписание существует изолированно от процессов, просто потому что этого требует законодательство, а на самом деле все диктует производственный процесс. И мотивация сотрудников происходит по принципам участия в процессе. Заработная плата зависит от того, как они сокращают потери, как организуют свое рабочее место для эффективной работы, как выполняют технологию и насколько качественно. Далее совершенствование процесса идет за счет подачи рационализаторских предложений, и благодаря этому сокращаются потери. На предприятии необходима система контроля и визуализации. Все графики и инструкции должны висеть на стенде, где сотрудники могут их видеть со своего рабочего места.

Одна из основных наших задач —научить людей решать проблемы, если они возникают на рабочем месте и находятся в пределах их компетенции, а если сотрудник не может решить проблему сам, то у нас расписана цепочка помощи. Каждому специалисту выделяется определенное время на решение проблемы на своем уровне компетенции, или он должен запросить помощь у вышестоящего сотрудника, и тогда проблема решается на более высоком уровне и тоже за определенное время. Если проблему все-таки решить не удалось, то она передается выше, и так по цепочке доходит до директора. Если на производстве возникла проблема, требующая моего внимания, то она должна быть известна мне в течение 2 часов. Мы сократили время решения многих вопросов в разы. Если раньше иногда по полгода приходилось разбираться, кто и как что-то будет делать и где взять на это деньги, то сейчас мы большинство вопросов решаем за день. Бывает, что для решения проблемы требуются большие финансовые вложения, тогда эта сумма закладывается в бюджет, и ставится в план на неделю, месяц, полгода или год. Не все пока получается гладко, но система выстраивается.

— Уже четвертый год, как мы внедряем систему РМТО (рациональная модель трудовых отношений). Ее нужно обязательно внедрять как необходимый инструмент для изменения производственной культуры. Сейчас у многих хозяйств остро стоит вопрос привлечения кадров, у нас он тоже был. С 2010 года мы начали строить жилье для сотрудников, это помогло в решении проблемы с кадрами. С 2015 года внедрена часовая оплата труда, есть тарифы, введена оценка сотрудников по рангам в зависимости от личных достижений и командных результатов, которые формируют ежемесячную премиальную часть. В положении по оплате труда все это прописано.

Чтобы повысить сотруднику заработную плату, сначала мы решаем, как повысить эффективность его работы. Поэтому, если сравнить рост производительности труда и заработной платы на нашем предприятии, то они идут практически параллельно, только уровень зарплаты чуть ниже, но с 2011 года она растет постоянно.

— Кто оценивает работу сотрудника?

— Его непосредственный руководитель, начиная с меня. Я оцениваю работу главных специалистов. Оценочные листы сдаются в отдел кадров, каждый руководитель получает листы на своих подчиненных, оценивает их, согласовывает эту оценку со мной, а потом проводит собеседование с каждым индивидуально, где обсуждаются причины невыполнения плана, если это есть, и что нужно сделать в следующем месяце, чтобы исправить положение. Мы сделали визуализацию планов, каждый сотрудник или бригада видит, что они должны сделать за день, что запланировано и что сделано фактически. Если план выполнен только на 50%, то ни на какую премию сотрудник рассчитывать не может, процент выполнения должен быть не меньше 80%.

— То есть бережливое производство включает в себя четкое планирование?

— Планирование и планово-экономическая служба необходимы предприятию, что бы сейчас на этот счет не говорили. Бухгалтерский учет не может их заменить, поэтому сейчас у нас идет построение управленческого учета и контроля за процессом в режиме реального времени.

— Эффекта не было, потому что пришло к нам немножко с другой стороны. В то время рацпредложения в основном касались техники, а сейчас они могут быть какие угодно, если повышают безопасность, эффективность и т. д. К тому же в советском производстве не затрагивался главный вопрос —отсутствие производственной культуры, которая выстраивается на принципах обучения людей решению проблем, и не оставляет их с этими проблемами один на один, как это обычно бывает. На каждый месяц руководители служб составляют план, потом разбивают его на недели, и мы еженедельно подводим итоги, чтобы можно было скорректировать работу и к концу месяца его выполнить. Но пока еще не все получается, потому что люди иногда считают, что планы напряженные, хотя это не так. На самом деле в год можно увеличивать план минимум на 5–10%.

— Русский менталитет не мешает применению японской системы?

— Многие думают, что из-за русского менталитета невозможно внедрить систему кайдзен, но это не так. Люди будут поступать так, как им позволяют поступать. Если им разрешено пить на работе —они будут пить, воровать —будут воровать. А нужно просто все правильно организовать.

Мы все время говорим о человеческом факторе, а в Японии говорят о человеческом ресурсе. Люди должны участвовать в производственном процессе, а не быть сторонними наблюдателями. Сейчас у нас проходит такая программа: у каждого сотрудника есть задание на день, и он не может уйти с работы, пока его не выполнит. Когда эту программу запускали в компании «Тойота», там останавливали конвейер только в 7–8 часов вечера, но план выполняли. А потом начали сокращать время на потери, заниматься организацией труда, и в результате стали успевать выполнять план строго до 5 часов вечера с хорошим качеством.

— Мы ничего не скрываем ни от налоговой, ни от других контролирующих органов, у нас белые зарплаты и прозрачная бухгалтерия, и у контролирующих органов к нам вопросов практически не возникает. Конечно, пока есть немало предприятий с лучшими показателями, чем у нас, но многие из них работают по старым схемам, рассчитывая только на получение субсидии и увеличение цены на продукцию. Мы так не работаем, мы выстраиваем отношения на рабочем месте. Когда руководители говорят о том, что нужно поднимать цены на молоко, зерно и т. д., то хочется спросить: «А вы занимаетесь производительностью труда, что вы сделали в своем хозяйстве, чтобы снизить потери и себестоимость продукции?» Увы, немногие хотят заниматься этими вопросами, большинство устраивает просто получение денег из бюджета. Мы сами можем повлиять на цену в определенных пределах увеличением объемов и повышением качества продукции. Мы в буквальном смысле «ходим по деньгам» и не хотим их поднять, потому что проще получить субсидии, а ведь наши внутренние резервы практически безграничны.

—По какому принципу вводятся улучшения в производство?

— Везде по всем направлениям, но в основном улучшения касаются управления, потому что это самая весомая проблема, причем управление высшего уровня. Для начала проблемы нужно озвучить, если этого не сделать, то их нельзя и решить. Самая большая проблема —это отсутствие проблем: всех все устраивает. Там, где нет проблем, совершенствование невозможно. Проблема не в человеке, а в системе, и за нее отвечает руководитель, который должен организовать ее эффективную работу. Чем меньше ступеней между руководителем и рабочим местом, тем работа эффективнее, поэтому в будущем мы планируем сделать из главных специалистов руководителей процессов, которые непосредственно в них участвуют. Они должны быть ближе к производству, потому что главным является рабочее место, которое дает продукцию, качество, объем и в результате деньги. Задача всех специалистов —организовать, научить и помочь людям на рабочих местах производить продукцию нужного нам качества и получить за это деньги. Если проблему можно решить на уровне хозяйства, то мы это делаем, если нет, ищем тех людей, которые могут нам помочь в решении этого вопроса, а заодно учим этому своих сотрудников.

— Каждый специалист должен подготовить себе смену, то есть нужно иметь в резерве сотрудника, который его заменит, но пока эта кадровая задача у нас остается невыполненной. Сейчас уходят на пенсию бригадиры, начальники комплексов, их заменяет молодежь, причем приходит много толковых ребят, но приходится по некоторым вопросам заново проводить обучение.

Сейчас мы сотрудничаем с учащимися Ялуторовского агротехнологического колледжа, подключили к этой проблеме и Государственный аграрный университет Северного Зауралья. Студенты колледжа проходят у нас практику, два года назад двое защищали дипломные работы на рабочих местах нашего предприятия, для этого к нам приезжала приемная комиссия. Мы предлагаем студентам решать проблемы производства сообща, на эти темы они пишут курсовые или дипломы. Таким образом мы готовим специалистов для своего предприятия.

— Какие вопросы сейчас решаются на производстве?

— Для работы в животноводстве мы выбрали лозунг и миссию — плодородие почвы. Все, что происходит с почвой, отражается на кормах и животных. В первую очередь это касается круговорота: корма — животные — навоз — поля. В почве накапливаются токсины, поэтому мы начали расширять площади по природной системе земледелия, используем меньше химии, удобрений, повышаем плодородие с помощью биопрепаратов, сидератов, севооборотов, органических удобрений. Купили 2 года назад немецкий мобильный комбикормовый завод TOURMIX 02- VE компании Buschhoff и теперь можем производить самостоятельно любой комбикорм и где угодно, так как завод работает автономно. Эта техника позволяет не только дробить зерно, но и плющить. Технологию плющения зерна мы собираемся опробовать в этом году, она требует закупки дорогих консервантов, но при этом можно будет использовать зерно с большей влажностью (23–25%) и хранить его на складе. Перестроили зерноток и построили два новых склада, установили нижегородскую сушилку VESTA‑20 и сортировальное оборудование БЛС‑16 производства компании «Мельинвест». Решаем вопрос производства качественных кормов.

— Конечно. Например, в апреле в Екатеринбурге собирались поставщики фирмы «Данон», и мы готовили презентацию для круглого стола «Инновация. Лучшая практика в сельском хозяйстве. Экономическая эффективность производства молока. Окружающая среда и люди. (Развитие персонала. Инновационное решение в области систем мотивации и обучения персонала. Организация рабочих процессов)».

Также перенимать опыт к нам приезжали коллеги из подсобного хозяйства крупного завода из Свердловской области, тогда они не знали, с чего начать внедрение бережливого производства в сельском хозяйстве, а сейчас добились значительных успехов. Были в гостях руководители хозяйств из Домодедова и Ижевска.

Но, к сожалению, должен сказать, что бережливым производством интересуются немногие сельхозпредприятия. В России ежегодно проходят форумы по этой тематике, на которых собирается порядка 200 предприятий из различных отраслей, но представителей отрасли сельского хозяйства на них почти нет.

Елена Паркани