Кейс ОАО «Чистоозерный плодопитомник»

(Новосибирская область), ООО «К/Х «Родничок» (Красноярский край)

Чистоозерный район расположен в Кулундинской степной зоне, климат умеренный континентальный. Зимы морозные и продолжительные. Средняя температура января составляет –17,2°C. Лето очень теплое и непродолжительное. Средняя температура июля составляет +19,6°C.

Место внедрения

ОАО «Чистоозерный плодопитомник» — растениеводческое предприятие, на 6500 га пашни выращиваются зерновые — пшеница, ячмень, овес и горох. 300 га отводится под плодово-ягодные культуры — землянику, жимолость, малину, смородину, облепиху и вишню.

(Новосибирская область, Чистоозерный район)

— Андрей Владимирович, когда вы приобрели зерноочистительную машину первичной очистки?

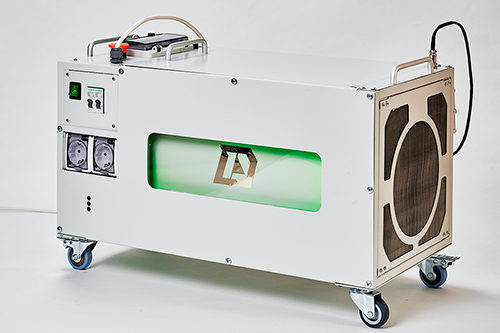

— В 2022 году мы решили поставить новый зерноочистительный комплекс и заказали для него машины в НПФ «Агромаш». Линия очистки включает в себя машину предварительной очистки МПОЗ-80, машину первичной очистки ЗМ-40-5Ф, после которой установлены триерные блоки БТ-8. Комплекс запустили в прошлом году и отработали на нем один сезон.

— Почему вы остановили свой выбор на машине первичной очистки ЗМ-40-5Ф?

— Мы выбирали технику по нескольким критериям и до покупки посмотрели много зерноочистительных машин, читали отзывы хозяйств, которые уже пользовались ЗМ-40-5Ф.

Принципиальным условием при выборе машины была очистка решет щетками. Когда я общался с коллегами, то высказывалось мнение, что использование шариков на порядок снижает эффективность очистки зерна, если его убирали при отрицательных температурах, а с щетками такой проблемы не существует. Также ЗМ-40-5Ф оказалось лучшей в плане соотношения цены и качества в этом сегменте производительности, потому что на какие-то машины были необоснованно высокие цены. Кроме того, НПФ «Агромаш» находится территориально рядом с нами и всегда можно быстро решить вопросы, если они возникнут.

— Как отработала сезон машина ЗМ-40-5Ф?

— Прошлый год у нас был засушливый, особенно в нашей зоне, поэтому объемы зерна были меньше, чем обычно. Через линию очистки прошли все выращиваемые культуры — пшеница, ячмень, овес и горох, всего около 6000 тонн. Мы использовали ЗМ-40-5Ф для первичной очистки товарного зерна и для семенных целей. В этом году была поздняя уборка и мы завершали работу при отрицательных температурах, зерно убирали с повышенной влажностью и высокой засоренностью. Перед тем как загружать зерно на ЗМ-40-5Ф его сушили и запускали с максимальной влажностью до 25%. Нужно понимать, что при таких условиях даже на предварительной очистке зерновой массы машина не может выдержать заявленный объем, но для меня было удивительным, что она все-таки с этой задачей справилась достойно, и хотя мы не проводили точных замеров, но по ощущениям машина заявленную производительность выдерживала.

Отдельная настройка воздушных сепараторов машины позволяет делить по фракциям отходы, а плавными регулировками можно настроить сепарацию под любую массу зерна.

Щетки на машине работали нормально, ее можно было в любой момент остановить и убедиться, что решетный стан чистый, а решета не забиты. Не было такой проблемы, как налипание зерна и мусора.

— У нас так сложились обстоятельства, что запуск линии очистки затянулся из-за проблем с подключением электричества, уже началась уборка, а мы еще не закончили монтаж линии. В результате времени на раскачку и обкатку линии не было, поэтому, как только подключили электричество, сразу запустили ее в работу и не останавливали, пока не прогнали весь объем зерновых.

Были моменты, когда мы немножко усовершенствовали машину под свои условия. Машина во время эксплуатации не вставала и поломок не было. Скорость и качество очистки зерна нас устраивает.

Климат резко континентальный. Зимы длительные и суровые.

Самый холодный январь со средней температурой — 19,2 градусов.

Лето теплое и короткое. Самый теплый месяц июль со средней температурой +19,4 градусов. Среднее годовое количество осадков составляет 530 мм.

Место внедрения

ООО «К/Х «РОДНИЧОК» — растениеводческое хозяйство, занимается выращиванием пшеницы, овса, гречихи, льна, рапса.

— Сергей Николаевич, когда вы приобрели зерноочистительную машину НПФ «Агромаш»?

— Зерноочистительную машину ЗМ-60-Ф5 мы приобрели в прошлом году и запустили в декабре, поэтому пропустили через нее не весь объем урожая, а только лен, рапс, гречиху и овес, всего около 4000 тонн. Пшеницу на ней не очищали.

— Почему вы выбрали для очистки зерна именно эту модель?

— Мы выбирали машину из расчета, чтобы она могла пропустить за зимний период 10000 тонн зерна. Но прежде, чем приобретать какую-либо технику, мы всегда советуемся с коллегами, смотрим у кого какие машины имеются, интересуемся качеством очистки и самой машины. Видели машины с хорошим выходом, которые нам бы подошли, но у них была проблема с заменой решет, на которую приходилось бы тратить целый день. У ЗМ-60-Ф5 тоже хороший выход и менять решета на ней проще. На основании всех этих факторов мы пришли к этой модели.

— Как отработала машина? Были ли поломки во время эксплуатации?

— Машину мы собирали очень быстро, так как привезли ее перед уборкой и заниматься ею сразу было некогда. Получили мы ее в разобранном виде и протягивать каждый болт не стали, не было времени, и это нас потом подводило. В остальном машина работала нормально, при очистке масличных культур ничего не забивалось.

— ЗМ-60-Ф5 на вашем предприятии встроена в линию очистки или зерно очищается только этой машиной?

— Мы так настраиваем комбайн, чтобы он чисто убирал культуры, без лишнего мусора, а овсюг уничтожаем на поле химпрополкой, и его в зерне не бывает. Поэтому для получения чистого зерна нам достаточно использования только машины ЗМ-60-Ф5.

После уборки мы сушим зерно и только потом загружаем его на очистку в машину, получая на выходе готовую продукцию. Очищенный лен и рапс засыпаем в биг-бэги и отправляем на экспорт. Отходы от всех культур после очистки мы раньше выбрасывали, но сейчас отправляем их на переработку экструдером, который приобрели для этих целей, и теперь производим корм для реализации. На этой машине отбираются практически все примеси и неполноценные зерна, поэтому дополнительной очистки не требуется.

Владимир Альбертович Геер, генеральный директор ООО НПФ «Агромаш»

— Владимир Альбертович, когда ваше предприятие начало выпускать зерноочистительные машины и, в частности, форсированные машины первичной очистки зерна серии ЗМ?

Нужно учитывать, что такая машина, как наша, может также выполнять предварительную очистку (когда убираются крупные и мелкие примеси), первичную очистку (когда сортируется само зерно и происходит дополнительная очистка от крупных и мелких примесей) и вторичную очистку для получения семян, и мы указываем производительность именно на первичной очистке. При этом некоторые компании, реализующие зерноочистительные машины, некорректно заявляют их производительность. Например, указывают, что производительность машины составляет 60 т/ч, и покупатель думает, что приобретает высокопроизводительную машину, но оказывается, что у нее производительность на первичной очистке — 30 т/ч, на семенах всего лишь 15 т/ч, а 60 т/ч — это производительность на предварительной очистке. Эти моменты при выборе подобных машин необходимо учитывать.

— Почему для производства был выбран тип машин с возвратно-поступательным движением решет и их очисткой щетками?

— Причин для производства именно такого типа машин было несколько. В первую очередь мы исходили из климатических условий Сибири, где погода в период уборки крайне неустойчива, часто зерно убирается с высокой влажностью или при отрицательных температурах. При таких условиях зерно очищается сложно.

Например, в машинах, работа которых основана на круговом движении, решета очищаются шариками, которые, прыгая, ударяют по решету, сбивая крупные зерна или отходы. Такие машины конструктивно гораздо проще и даже заметно дешевле в изготовлении, чем агрегаты с возвратно-поступательным движением решет, но при поступлении на них зерна с высокой влажностью и значительным содержанием высоковлажных соломистых примесей, камеры, в которых находятся шарики, забивается частицами сырой соломы, и они перестают работать. В такой ситуации машину нужно останавливать, разбирать и чистить, и в этом заключается ее существенный недостаток, особенно для наших условий. При очистке масличных культур шарики смазываются маслом, на них начинает налипать грязь и пыль, они увеличиваются в размерах и перестают прыгать и очищать решета. В этом случае также необходимо останавливать машину и чистить, что совершенно нежелательно во время уборки. При очистке семян подсолнечника решета забиваются цветками от семечек, а шарики очищают только ту часть решета, куда они ударяют, что снижает качество очистки и производительность. Учитывая все эти проблемы, в нашей машине была реализована технология возвратно-поступательного движения решет и их очистка щетками, которые осуществляют 100-процентную очистку поверхности решет и резко увеличивает качество очистки зерна, позволяя сепарировать зерно повышенной влажности и засоренности.

— Вы позиционируете производимые машины для первичной очистки как уникальные. В чем заключается их отличие от других подобных агрегатов?

— Во-первых, у всех наших машин имеется два вертикальных пневмосепарирующих канала, причем первый канал, очищающий зерно от легких примесей до решет, более мощный за счет своих размеров. Его высота составляет 1,3–1,4 м и является оптимальной для качественной очистки зерна. У большинства аналогичных машин, включая иностранные, такой канал меньше в 1,3 раза — около 80 см. Кроме того, наша машина во время работы не пылит, так как воздушная система разомкнутая и работает на аспирацию.

Во-вторых, за счет отсутствия дозирующих рабочих органов в приемном бункере он не забивается зерном, и, следовательно, не забивается загрузочная нория. Это значительно упрощает эксплуатацию машины и повышает производительность.

Но главное отличие заключается в том, что решетная часть в нашей машине форсированная, т. е. имеет амплитуду колебания решет 50 мм, а у последних моделей — 60 мм, при этом у машин других производителей эта величина колеблется от 9 до 23 мм. Такой более жесткий режим работы позволяет повысить качество очистки зерна и увеличить пропускную способность 1 м² решет, и если у аналогичных машин производительность 1 м2 решет составляет 3 т/ч, то у наших — 5–6 т/ч. Это позволяет нам уменьшить площадь решет и тем самым габариты и вес самой машины до 30%, оставив ту же производительность. Уменьшение массы снижает расход металла на производство машины, а значит и ее стоимость. Кроме того, наша машина имеет высокую динамическую уравновешенность, так как решетные станы подвешены таким образом, что при движении возникающие инерционные силы сами себя гасят, и ЗАВ никогда не будет раскачиваться, как маятник, и нарушать кинематику работы стоящих рядом триерных сепараторов и других машин.

В 2022 году мы запатентовали разработку по увеличению хода щеток за один цикл движения решетных станов, и если раньше щетка за один цикл проходила 120 мм при амплитуде 60 мм, то теперь проходит 180 мм. Эта модернизация позволяет за одно и то же время очищать большую площадь решета, что увеличивает пропускную способность и производительность до 8–9 т/ч.

В конце прошлого года было найдено конструктивное решение, позволяющее увеличить площадь очистки решет за один цикл решетных станов, что может увеличить производительность 1 м² до 11–12 т/ч. Но пока это решение находится на уровне разработок и чертежей. При реализации этой идеи мы сможем при тех же габаритах машины увеличить ее производительность до 120–140 т/ч или, наоборот, сохранить производительность, соответственно, уменьшив ее габариты.

— Ваша машина является элементом линии очистки или может использоваться как самостоятельный агрегат для качественной очистки зерна?

— Машину можно встраивать в линию по очистке зерна. Если рассматривать весь цикл, то для предварительной очистки можно использовать решетную или любую другую машину. Далее зерно с повышенной влажностью должно сушиться (обычно до 18%), после чего поступать на нашу машину первичной очистки, хотя на нее можно подавать зерно без сушки до 22% влажности. Если влажность будет больше, то ухудшится качество очистки и уменьшится производительность машины. После первичной очистки зерно можно отсортировать на триерных блоках, которые мы тоже выпускаем.

При этом нашу машину первичной очистки можно использовать и одну, в некоторых хозяйствах она так и работает, позволяя получать качественное продовольственное зерно и семена для посева. Нужно заметить, что у многих машин первичной очистки других производителей имеется предварительная воздушная очистка на входе, а также на выходе, но, как правило, у них общий привод с одним вентилятором, поэтому регулировка одного канала влияет и на другой. В нашей же машине они независимые, и отрегулировав более мощный поток воздуха на входе, на выходе его независимо регулируют таким образом, что все легковесные семена будут уходить в осадочную камеру, оставляя только качественное полновесное зерно.

— Как налажен сервис вашей техники?

— У нас имеются дилерские центры, занимающиеся реализацией нашей техники, на которую дается гарантия на 1 год. При каких-то неполадках отремонтировать машины могут специалисты, которые их монтировали. Они восстанавливают работу на месте и при необходимости связываются с нами, чтобы к восстановлению машин подключился «Агромаш». Мы отгружаем технику во все точки России и Казахстан, и проблем с ремонтом не возникает.

Первый воздушный канал очищает зерно от легких примесей до решет. Решетная часть предназначена для разделения очищаемого зерна и примесей по размерам на 3 или 4 фракции. Во время работы решетные станы, установленные в два этажа, совершают плоскопараллельные возвратно-поступательные колебания, и зерно в них движется последовательно — сначала очищается на верхнем решетном стане, затем на нижнем, сами же решета очищаются щетками.

После решет второй воздушный канал может просто очищать зерно от оставшихся легких неиспользуемых примесей или вместе с очисткой сортировать зерно по парусности на тяжелое зерно и легковесное.

В том и другом случае легковесное зерно объединяется с зерновыми отходами, выходящими из решетной части, и может идти на корм скоту без дальнейшей обработки. Отработанный воздух очищается в циклонах, а пыль, задержанная ими, направляется в бункер неиспользуемых примесей.

ОАО «Чистоозерный плодопитомник»

Во многих регионах России зерно часто убирается с высокой влажностью или при отрицательных температурах. В машинах, основанных на круговом движении, решета очищаются шариком и камеры забиваются частицами сырой соломы. В форсированных машинах первичной очистки зерна серии ЗМ реализована технология возвратно-поступательного движения решет и их очистка щетками, которые осуществляют 100-процентную очистку поверхности решет. Увеличение качества очистки зерна и отсутствие проблем с заменой решет — ключевые решаемые задачи.

Достигнутый экономико-технологический эффект

✓ В ООО «К/Х «Родничок» для получения чистого зерна льна и рапса экспортного качества оказалось достаточным использования одной машины ЗМ-60-Ф5.

✓ В ОАО «Чистоозерный плодопитомник» ЗМ-40-Ф5 выдержала заявленную производительность при очистке влажного и сильно засоренного зерна. Решета при работе очищались хорошо.